世界上从来没有哪一个行业是长久不衰的,人工成本逐年上涨,同质化竞争愈演愈烈,利润空间被严重压缩,导致看似永远不会变质的“蓝海”被慢慢的染上了红色。所以对于企业来说,保持长久活力的首要条件就是“顺势而生”、“适时而变”,根据市场和时代的发展规律做出相应的对策和改变。

尤其是对于铸造领域来说,随着中国科技高速迅猛的发展,生产过程中出现的人工效率低、产品质量不稳定、环境污染严重等一系列问题日渐凸显。如何找到一种可以完全替代人工,在提高产品质量和工作效率的同时保证工厂环境无污染的一站式解决方式,成为所有铸造企业眼下亟待解决的难题。

自动化生产程度低,成为企业发展桎梏

山东某大型发动机有限公司,成立于1995年,致力于汽车部件的生产加工,经过多年长足发展,现已成为目前国内最大的汽车轮毂、制动鼓生产厂家,是国内汽车部件加工领先企业之一。随着企业不断发展壮大,对生产效率及产品质量提出了更高的要求,前沿加工设备和技术的引进成为了企业发展的必经之路。

在汽车缸体铸件打磨这一环节,该企业目前受制于人工成本高,且打磨人员招聘困难,整体产线自动化程度低,导致生产效率低,不能满足企业日渐壮大的势头。在此背景下,誉洋与该企业达成战略合作协议,为其提供一整套自动化打磨生产线,一举攻破多项难题,实现企业价值大幅度提升。

突破铸造业四大难题,誉洋引领工业改革创新

不断进取创新,是企业持续发展的动力保障,遇到问题并解决问题,则是企业立于不败之地的首要条件。针对山东该企业面临的生产困境,誉洋工程师团队,扎到企业工厂制造环节的最深处,经过细致的研究和对设备的反复调试,逐一攻破操作实施中的技术壁垒,一条行业领先的自动化打磨生产线,终于在该企业成功实施。

难题NO.1:不规则、杂乱无序工件的自动上下料问题

难点攻破:3D视觉实现无序工件自动上下料

在誉洋参与项目之前,该企业加工生产的上下料环节完全有人工来搬运、整理。大批量的待加工工件处于散乱无序的堆放状态,要实现自动上下料,市场上的主流视觉系采用的是激动扫描原理,因为技术的局限性,无法引导机器人对杂乱无序的目标进行精准定位、抓取。

双摄像头仿生人眼视觉,实现目标精准定位、抓取

由誉洋联合欧洲科研机构研发的KINEYE®3D机器视觉系统,采用双摄像头人眼仿生设计,即两个视点观察同一景物,通过系统软件计算来获取目标的三维信息,以便引导机器人对任意复杂、摆放无序目标进行准确定位、抓取,从而实现生产制造中的自动上料、下料功能。这一过程犹如人眼观察景物,并在大脑中成像,然后对手臂下达拾取指令。KINEYE®3D机器视觉,一举攻破困扰企业多年的难题,不但有效节省了人工成本,更大幅度的提高了生产效率。

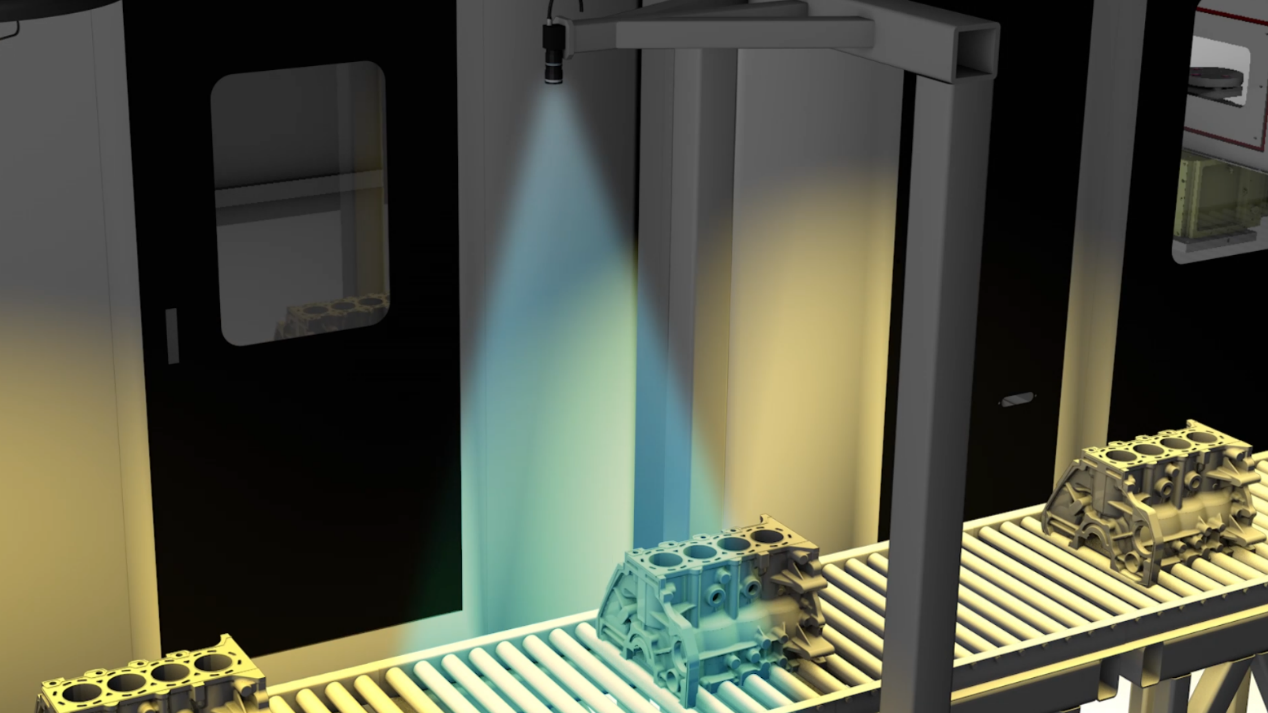

极速在线检测,无需停止即拍即过

KINEYE®3D视觉系统的强大功能远不止于此, 得益于KINEYE®3D视觉的双目仿真人眼设计,一张照片即能三维成像,在高度自动化的制造生产中,可以完成对目标对象的即时在线检测,无需停止,即拍即过,最高可达4000fps。市场上的主流3D视觉采用激光扫描原理,检测累计耗时高,而KINEYE®3D视觉系统反应速度达到惊人的0.3秒,可完全实现在线应用,大大提升了生产效率。

不受外界光源影响,无视复杂生产环境

KINEYE®3D视觉系统的检测环境不受同色系环境光、自然光等光源影响,可快速、准确地完成定位、检测、转码识别等操作。2D视觉由于技术上的局限性,过分依赖于外部光源的光照效果,而工厂生产环境复杂,各种光线交织,对2D视觉影响极大,往往会造成不可逆转的后果。

一套系统可带多台机器人同时作业,高效运作节省成本

与市面上出现的主流3D视觉系统只能匹配一台机器人设备不同的是,誉洋KINEYE®3D机器视觉可用一套系统带动两台甚至多台机器人同时高效运作,大幅度减少了各制造企业的投入成本。市场上的主流机器人品牌,均能与誉洋KINEYE®3D机器视觉完成无缝连接,而且,所有KINEYE®3D视觉系统无需客户编程,操作便捷,应用简单,客户可直接使用。

难题NO.2:缸体四面打磨后,造成过切或残余量大等问题

难点攻破:誉洋单面磨机床,实现缸体四面打磨一次成型

由于汽车缸体铸件普遍存在错箱问题,会有很多曲面披锋,传统四面磨技术,容易导致铸件过切或铸件残余量大等问题,往往需要人工进行二次打磨操作,这极大的影响了企业的生产效率。而且,由于恶劣的生产加工环境会影响操作工人的身体健康,导致人工成本水涨船高。

誉洋研发出的GS-P80智能打磨设备,其优越的性能结合当下最领先的激光检测等技术,能够完成设备自动补偿并修正误差,实现缸体四面磨一次操作成型,无需人工再次进行打磨。并且封闭式的机床加工操作,能有效的降低噪音,减少环境污染,在提高整个生产线效率的同时,保障操作人员的身体健康,预防职业病危害。

难题NO.3:加工设备优质配置,实现最快最加工节拍的问题

难点攻破:机器人+机床联合打磨,实现效率最优

无论是机器人打磨还是机床设备打磨,都存在各自的优劣和劣势。机床设备打磨的进给速度快、切削量大、刚性好、振动小、加工稳定,但是灵活性、柔性则相对较差,而机器人打磨的特点则刚好和机床设备相反。由于缸体铸件的浇冒口残余量大、分线型残余量不确定等铸件特点,无论是选择单机器人打磨,还是单机床打磨,都存在一定技术上的缺陷,不能一次性完美解决。

作为国内目前唯一能提供机器人和机床联合打磨设备的公司,针对上述技术问题,誉洋创新采用核心产品GT210打磨机器人和GS80智能打磨设备联合作业形式,以满足缸体铸件分层次精细打磨需求。这种“能进能退”、“刚柔并济”的打磨组合,有效的规避了各自技术上的短板,可以实现缸体一次性打磨完美解决,实现缸体自动化打磨效率的最优化。

之前节拍:180s/件,之后节拍:30s/件

难题NO.4:多品种铸件的加工打磨问题

难点攻破:柔性加工,可实现多型号、规格铸件打磨

该企业铸件产品种类繁多,对自动化生产线的要求也极为苛刻,除了要大幅度提升生产效率和产品质量,还要满足同时加工不同规格、各个型号的缸体的要求。

由誉洋研发的智能打磨机床和打磨机器人,都具有柔性加工功能。基于誉洋强大的自主研发能力,可根据企业需求,提供定制化服务,即设计装备不同的自动刀具库和夹具库,实现覆盖各种不同规格、型号铸件产品的快速、高效打磨加工。誉洋的自动化打磨生产线,可实现全程不需人工参与,在节省人工成本、设备成本的同时,大幅提升生产效率。

作为国内领先的智能制造企业,誉洋工业智能,致力于为工业化转型中的企业提供多领域的智能打磨整体解决方案,并为广大用户提供完善的操作培训、技术支持和售后服务。随着中国工业智能设备需求的高速增长,誉洋将运用智能制造的高精尖技术,助力中国制造企业早日实现智能化革新。